Elektrostatik toz boya uygulama projesi genellikle üç adımdan oluşur:

1- Metal Yüzey Temizliğinde Ön İşlem

Toz boya öncelikle çelik, galvanizli çelik, alüminyum, bakır ve çinko alaşımı metal yüzeylere uygulanır.

Metal yüzeyler hızlı oksitlenmeye yatkındır. Bu yüzden oksitlenmesini önlemek için yüzey yağlanır bu da boyama esnasında çeşitli sorunlara neden olur. Yani en yüksek performansı elde etmek için, metal yüzeyi çeşitli kimyasal yöntemler ile temizlenmelidir. Yüzeydeki yağ, toprak, metal oksitler, kauçuk ve plastikler iyice temizlenmelidir.

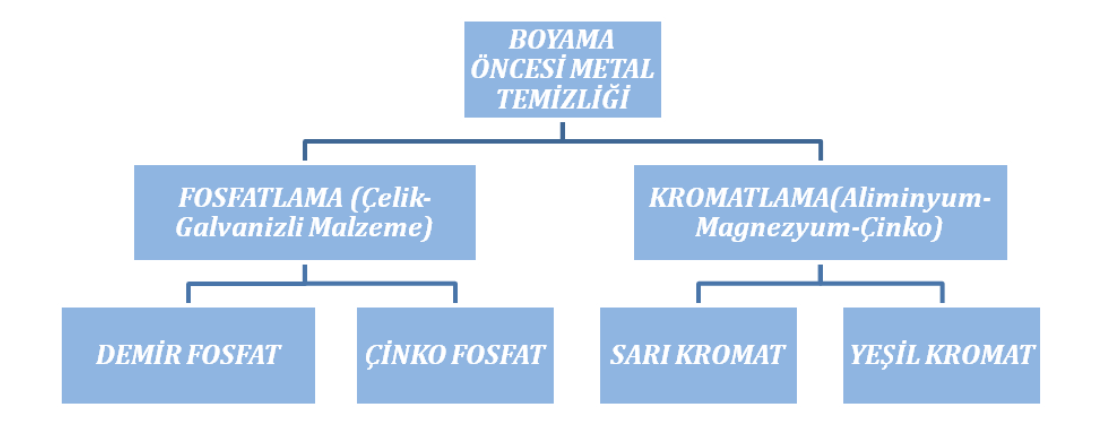

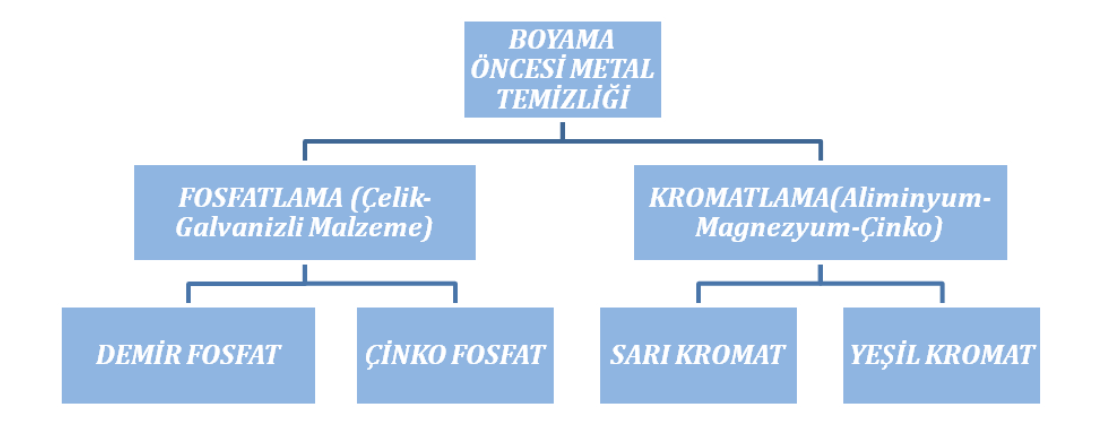

Kullanılan metal türüne bağlı olarak, temizleme işlemi için iki metot vardır;

Uygun süreç ve kimyasalların seçimi için, aşağıdaki ayrıntılar belirlenmelidir;

– Metal tipi ve gereken koruyuculuk seviyesi

– Kirlenme derecesi

– Uygulama alanı

2- Elektrostatik Toz Boya Tabanca Sistemleri

Toz boyanın metal yüzeye uygulanmasında en yaygın yöntem bir elektrostatik tabanca kullanarak spreylemedir. Genel olarak, iki şarjlama yöntemi bilinir: korona yükleme ve tribo yükleme:

– Korona Yükleme

Korona şarjlamada, toz parçacıkları voltaj yardımıyla yüklenir. Elektrot ve topraklanmış metal yüzey arasında elektriksel alan oluşturulur. Bu alandan geçen toz parçacıkları yüklenir ve topraklanmış yüzeye yapışır. Korona yükleme her tür toz boyaya uygundur.

Avantajları:

– Yüksek voltajdan dolayı hızlı şarj edilebilmeleri

– Voltaj ile oluşan elektriksel alan toz taneciklerin yüzeye yapışmasını destekler

– Farklı toz boya türleri için uygun

– Tanecik dağılımındaki boyut farklılıkları kabul edilebilir

– Boya film kalınlıkları voltaj değiştirilerek ayarlanabilir

– Hızlı renk değişimi ve temizlik yapılabilir

– Daha az aşınma ve parça değişimi

Dezavantajları:

– Güçlü elektrik alanından kaynaklı iyonlaşmada azalma

– Güçlü voltaj ile faraday etkisi (köşe ve kenarlarda düzensiz kaplama)

– Voltaj değişikliklerinin portakallanmaya neden olması

– Tribo Yükleme

Tribo yüklemede, toz parçacıkları tabancanın iç yüzeyine sürtünerek şarjlanır. Genelde teflon kaplama olan iç yüzeye sürtünen taneciklerden elektron kopar. Pozitif yüklü toz parçacık tabancadan çıkar ve hava akımı ile topraklanmış ürüne taşınır ve yapışır.

Avantajları:

– Faraday etkisi görülmez, köşelere ve kenarlara daha iyi nüfuz eder

– Düzgün ve homojen kaplama sağlar

– İyi akışkanlık sayesinde portakallaşma yapmaz

– Çok iyi otomasyon olanakları sağlar

– Yüksek gerilim jeneratörü gerektirmez

Dezavantajları:

– Özel üretilmiş boya olması gereklidir; her boya türünde yüksek performans sağlamaz

– Boya performansı, kontrolsüz hava akımından etkilenir

– 10 mikronda küçük tanecikleri şarj etmek zordur

– Renk değişiklikleri ve temizlik kolay olmadığı gibi uzun zaman alır

– Taneciklerin şartlanması uzun sürer ve verimlilik de uzun çalışmalar esnasında azalır

– Daha fazla aşınma ve bu yüzden daha kısa aralıklarda parça değişimi

– Taneciklerin şarjlanması uzun sürdüğü için uygulanan toz miktarıda düşüktür bu yüzden daha fazla tabancaya ihtiyaç duyulur

Uygulama Metodu Nasıl Seçilir (Corona, tribo):

| Uygulama |

Corona |

Tribo |

| Girintili çıkıntılı bölgelere yayılım |

|

Uygun |

| Görünmeyen yerleri sarma |

Uygun |

|

| Tekrar boyama (ikinci kat boyama) |

|

Uygun |

| İnce kaplama |

Uygun |

|

| Kalın kaplama |

|

Uygun |

| Kaplama düzgünlüğü |

|

Uygun |

| Kaplama yüzey görüntüsü |

|

Uygun |

| Yüksek toz çıkışı |

Uygun |

|

| Yüksek konveyor hızı |

Uygun |

|

| Farklı şekilli boyama yüzeyleri |

|

Uygun |

| Metalik boyalar |

Uygun |

|

| Farklı boya türleri |

Uygun |

|

| Maliyet |

Corona |

Tribo |

| Hızlı toz tüketimi |

Uygun |

|

| Renk değişimi |

Uygun |

|

| Az yıpranma-aşınma |

Uygun |

|

3- Kürlenme

Termoset toz boya fırınlama sırasında erimeye başlar, gerekli yüzeyi oluşturmak için akışkanlık kazanır ve daha sonra kimyasal zincirleme tepkimesi oluşturur. Normalde tozlar 5-25 dakika kadar 160 -200 ° C arasında kürlenir. Kürlenme süresi ve sıcaklık, ürünün tip ve özelliklerine göre değişebilir.