Informations techniques

Le revêtement en poudre est une méthode de revêtement de surface qui contient de la résine, des pigments, des additifs et des charges et peut être appliqué directement sur la surface à revêtir. Le revêtement en poudre est un processus de finition à sec qui est l’une des méthodes de revêtement les plus écologiques et économiques dans le traitement de surface. C’est encore une technologie en pleine croissance, nous développons également de nouveaux produits dans la fabrication durant cette période.

Les revêtements en poudre contiennent généralement:

– liants (résines, durcisseurs) ;

– additifs ;

– pigments ;

– remplissage.

Les revêtements en poudre sont fabriqués en trois étapes;

Mélange de matières premières : Tous les produits chimiques de la formulation sont pesés et prémélangés avec le mélangeur pendant un temps connu jusqu’à obtention d’un mélange homogène.

Extrusion : Dans le processus d’extrusion, le mélange est fondu et dispersé. Après le refroidissement des rouleaux et des étapes de la courroie, le matériau est divisé en petits copeaux.

Broyage dans une poudre fine : Ces petits copeaux sont broyés à intervalles appropriés (distribution granulométrique) pour différentes applications. Lorsqu’une granulométrie optimale est obtenue, la poudre est conditionnée et prête à l’emploi.

– Certificat de qualité Qualicoat ;

– Restriction RoHS de l’utilisation de certaines substances dangereuses ;

– Certificat de qualité ISO 9001: 2015 ;

– Certification OHSAS ISO 18001: 2007 ;

– ISO 14001: 2004 (EMS).

Le certificat Qualicoat est disponible pour nos revêtements PE pour des applications architecturales sur des surfaces en aluminium.

RoHS La restriction de l’utilisation de certaines substances dangereuses est également disponible pour nos produits.

Le contrôle et l’assurance de la qualité dans les procédures internes de Boyasan sont régis par le système qualité ISO 9001: 2015.

Nous avons également la certification OHSAS ISO 18001: 2007 pour le système de gestion de la santé et de la sécurité au travail (OHSMS), qui est important pour réduire le risque de blessures inattendues qui protège à la fois les travailleurs et ses employés.

Boyasan est en train d’améliorer son système de gestion environnementale (SME) en répondant aux exigences de la norme ISO 14001: 2004 pour améliorer la protection de l’environnement en réduisant les déchets.

Époxy : Ils offrent une excellente résistance chimique (solvants acides, alcalins et salins), une résistance à la corrosion, de bonnes propriétés mécaniques, une flexibilité, un haut niveau d’adhérence et une résistance à l’abrasion. Ce groupe craie avec l’exposition au soleil. Cette série est donc recommandée pour les applications intérieures.

Époxy-polyester (hybride) : Ce sont des poudres époxy avec un mélange de résines de polyester utilisées pour les applications intérieures. Cette série est similaire aux époxydes avec une résistance améliorée au jaunissement au soleil et aux intempéries. Mais malheureusement, il restera à la craie lors de l’exposition au soleil. Cette série résiste à une grande variété de solvants et de produits chimiques selon la formulation. Les exigences de résistance chimique doivent être prises en compte en fonction des conditions de traitement et de l’utilisation finale du produit fini.

Polyester-TGIC : Ils offrent une résistance au farinage, aux rayons UV et aux intempéries. Cette série est recommandée pour les applications intérieures et extérieures.

Polyester – Sans PRIMID-TGIC : Ils offrent des propriétés mécaniques similaires à celles du polyester avec système TGIC mais présentent des avantages et des inconvénients distincts. Les avantages sont une efficacité de transfert plus élevée, une excellente stabilité au stockage, un meilleur écoulement de la surface. Le seul inconvénient de ce système est l’épaisseur du film mais ce problème est résolu considérablement par des formulations améliorées. La caractéristique la plus importante de ce groupe n’est pas de contenir des métaux lourds et des substances toxiques nocives pour la santé humaine.

Polyuréthane : Il s’agit d’un revêtement en poudre à base de polyester durci sans caprolactame et sans IPDI utilisé pour des applications intérieures et extérieures avec une très bonne résistance chimique et physique. Cette série présente une apparence et une ténacité de film mince exceptionnelles avec une excellente résistance aux intempéries. Les avantages sont une efficacité de transfert plus élevée, une excellente stabilité au stockage, un meilleur écoulement de la surface, une résistance supérieure aux marques et ils sont très résistants à l’humidité et aux embruns salins.

|

|

Epoxy |

Epoxy Polyester |

Polyuréthane |

TGIC Polyester |

Polyester Primid |

|

Brillant (60°) |

5-95 |

5-95 |

20-95 |

20-95 |

20-95

|

|

Couleur |

Pas de restrictions |

Pas de restrictions |

Pas de restrictions |

Pas de restrictions |

Pas de restrictions |

|

Dureté (Buchholz) |

>90 |

>90 |

>90 |

>90 |

>90 |

|

Flexibilité |

Excellent |

Très bon |

Très bon |

Très bon |

Très bon |

|

Adhésion |

Excellent |

Excellent |

Excellent |

Excellent |

Excellent |

|

Résistance aux chocs |

>120 |

60-120 |

>100

|

>100 |

>100 |

|

Brouillard salin |

1000 heures |

1000 heures |

1000 heures |

1000 heures |

1000 heures |

|

Résistance aux intempéries |

Pauvres |

Pauvres |

Excellent |

Excellent |

Excellent |

|

Résistance à la corrosion |

Excellent |

Bien |

Bien |

Bien |

Bien |

|

Résistance chimique |

Excellent |

Bien |

Bien |

Bien |

Bien |

|

APPLICATIONS |

Epoxy |

Epoxy Polyester |

Polyuréthane |

TGIC Polyester |

Polyester Primid |

|

Architecturale |

|

|

+ |

+ |

+ |

|

Automobile |

+ |

+ |

|

+ |

|

|

Meubles |

|

+ |

|

|

|

|

Agriculture |

+ |

|

|

+ |

|

|

Porte en acier |

|

+ |

|

+ |

|

|

Armoire étagere |

|

+ |

|

|

|

|

Équipements de maison en métal |

|

+ |

|

|

|

|

Équipements électriques et électroniques |

+ |

+ |

|

|

|

|

Profil en aluminium |

|

+ |

+ |

+ |

+ |

|

Radiateur à panneaux |

|

+ |

|

|

|

|

Valve d’eau |

+ |

|

|

|

|

|

Casserole Tefloncapand |

|

+ |

|

|

|

Les poudres produites sont soumises à toutes sortes de tests décrits ci-dessous par des ingénieurs techniques travaillant dans notre service de contrôle qualité.

L’emballage en poudre est fourni dans des sacs en PP et des boîtes en carton – jusqu’à 25 kg.

La poudre doit être stockée dans des conditions optimales de moins de 25°C et d’environ 50 à 60% d’humidité relative. Dans ces conditions, la plupart des poudres devraient être facilement utilisables pendant au moins 12 mois à compter de la date de fabrication. Des températures plus élevées et des périodes de stockage plus longues entraîneront un risque d’absorption d’humidité.

Il est important que les poudres soient toujours:

– Protégé de la chaleur élevée (> 25ºC) ;

– Protégé de l’humidité et de l’eau ;

– Protégé des autres poussières et saletés.

Le processus comprend généralement trois étapes :

1- Le prétraitement de la surface métallique :

Le revêtement en poudre est principalement utilisé dans les surfaces métalliques en acier, en acier galvanisé, en aluminium, en cuivre et en alliage de zinc.

Les surfaces métalliques sont sensibles à l’oxydation rapide. Pour éviter l’oxydation, la surface est généralement grasse et grasse, ce qui pose plusieurs problèmes de revêtement. Ainsi, la surface métallique doit être nettoyée par une variété de méthodes chimiques avant les méthodes de revêtement afin d’obtenir les meilleures performances. L’huile, la saleté, les oxydes métalliques, le caoutchouc et les plastiques doivent être soigneusement éliminés.

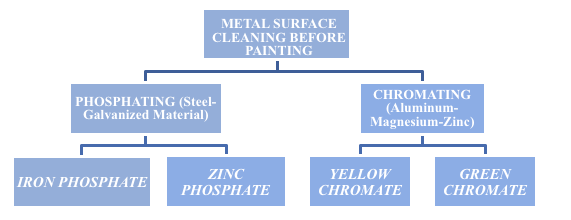

Selon le type de métal utilisé, il existe deux méthodes principales pour le processus de nettoyage ;

Lorsque des revêtements en poudre sont appliqués sur un substrat à l’aide d’un pistolet électrostatique, une partie de la poudre pulvérisée adhère à la pièce et d’autres non. L’efficacité de transfert (ET) est définie comme le rapport entre la quantité de poudre effectivement déposée sur la pièce à enduire et la quantité totale de poudre pulvérisée. Il est donné en pourcentage, comme 100%.

La caractéristique la plus avantageuse du revêtement en poudre est d’avoir la possibilité d’utiliser le recyclage. Compte tenu de la perte négligeable dans les systèmes de filtrage de collecte et sur les supports de pièces, environ 95% du revêtement en poudre peut être récupéré et réutilisé.

En général, la ration de récupération représente entre 25% et 15% de poudre vierge en volume (25 récupération + 75 vierge). La quantité idéale est de 15% en volume, ce qui permet de conserver la distribution granulométrique du mélange avec très peu de changements. En déterminant la quantité de recyclage, vous devez connaître votre première efficacité de transfert. La première efficacité de transfert dépend principalement de l’ensemble du processus d’application et de la maintenance du système (pistolets, flexibles, mise à la terre, etc.). Un entretien insuffisant entraînera une augmentation de la quantité de poudre de récupération dans le collecteur, ce qui entraînera une augmentation de la quantité de récupération.

– Une mauvaise mise à la terre affectera votre efficacité de transfert et augmentera la récupération ;

– Vous ne pouvez pas peindre longtemps avec les valeurs de réglage fixes, car la récupération changera la taille des particules dans la boîte d’alimentation, vous devrez ajuster les paramètres du pistolet pour les travaux de longue durée afin de maintenir l’apparence de la surface.

REMARQUE : Tous ceux que nous avons mentionnés ci-dessus sont pour des surfaces lisses. Pour la texture, les rides et autres poudres à effets spéciaux, la quantité de récupération peut être inférieure afin de ne pas provoquer de changements dans l’apparence.

Problèmes avec l’application de poudre

|

Mauvaise fluidisation dans la boîte d’alimentation |

|

|

Causes |

Solutions |

|

L’air est trop bas ou trop haut |

Vérifiez les paramètres de réglage |

|

La membrane en téflon au fond de la boîte est bouchée |

Nettoyez la membrane de la poussière et augmentez la pression d’air pour commencer la fluidisation |

|

Quantité d’amende dans la distribution des particules |

Réduisez la quantité de poudre recyclée ajoutée à la poudre vierge et contactez le fournisseur |

|

Dépoussiérage de la boîte d’alimentation |

|

|

Causes |

Solutions |

|

La poudre est trop fine |

Réduisez la quantité de poudre recyclée ajoutée à la poudre vierge et contactez le fournisseur |

|

Pression d’air trop élevée |

Réduisez la pression d’air |

|

Mauvaise répartition granulométrique (excès de fines) |

Contact avec le fournisseur |

|

Agglomération de particules |

|

|

Causes |

Solutions |

|

Humidité dans la poudre due à un stockage incorrect |

La poudre doit être sèche et stockée à la température appropriée (moins de 25 ° C et environ 50 à 60% d’humidité relative) La poudre peut être utilisée après tamisage |

|

Ionisation arrière |

|

|

Causes |

Solutions |

|

Si le revêtement en poudre |

Réduire la haute tension |

|

Surtension (très élevée) |

Réduisez la tension |

|

Le pistolet est trop près du métal |

Augmentez la distance entre le pistolet et la surface métallique |

|

Mise à la terre insuffisante |

Vérifiez toutes les connexions |

|

Mauvaise charge – Pas assez de poudre sur le métal |

|

|

Causes |

Solutions |

|

Mise à la terre insuffisante |

Nettoyez régulièrement les cintres – Vérifiez périodiquement la résistance de mise à la terre avec un mégohmmètre |

|

La poudre est trop fine |

Trop de récupération est ajoutée à la poudre vierge |

|

Humidité dans l’air |

Vérifier l’alimentation en air |

|

Débit de poudre trop rapide |

Vérifiez la valeur réglée et réduisez le débit |

|

La pression d’air est trop élevée |

Vérifier les paramètres de réglage de l’air et organiser la distance entre le pistolet et le métal (augmenter) |

|

Mauvaise pénétration dans les coins et les bords |

|

|

Causes |

Solutions |

|

Mauvaise mise à la terre |

Nettoyez régulièrement les cintres – Vérifiez périodiquement la résistance au sol à l’aide d’un mégohmmètre |

|

Ne pas adapter le système de pistolet à la forme du métal à revêtir |

Contacter le fournisseur et changer le type de revêtement en poudre dont la formulation et la distribution granulométrique sont adaptées à la zone à peindre et au système de pistolet |

|

Distance incorrecte entre le pistolet pulvérisateur et l’objet |

Ajustez la position du pistolet pour que le nuage de poudre atteigne la zone et le couvercle |

Défaut de surface

|

Changements de brillance |

|

|

Causes |

Solutions |

|

La pollution réduit le brillant |

Nettoyer les équipements d’application et vérifier la poudre. |

|

Un temps de durcissement et une température insuffisants augmentent le brillant |

Consultez la fiche technique du produit pour connaître les conditions de durcissement. |

|

Problèmes de formulation |

Vérifiez avec le fournisseur |

|

Épaisseur du film trop élevée ou trop faible |

Vérifiez la fiche technique du produit pour une épaisseur du film optimale |

|

Épluchure d’orange / Débit médiocre |

|

|

Causes |

Solutions |

|

La tension est trop élevée |

Réduisez la tension et organisez les conditions appropriées pour le type de poudre |

|

L’épaisseur du film est trop faible |

Organisez la valeur appropriée pour la pression et la tension de l’air, puis ajustez l’épaisseur optimale indiquée dans la fiche technique du produit |

|

Temps et température de durcissement insuffisants |

Consultez la fiche technique du produit pour connaître les conditions de durcissement. |

|

Le durcissement est trop lent ou trop rapide |

Vérifier le cycle de durcissement et la température |

|

Distribution granulométrique inappropriée (trop grossière) |

Contact avec le fournisseur |

|

Trous |

|

|

Causes |

Solutions |

|

L’humidité de la poudre est trop élevée |

Vérifier les conditions optimales de stockage de moins de 25 ° C et d’environ 50 à 60% d’humidité relative |

|

Problèmes avec la surface métallique |

Par exemple, l’aluminium peut avoir une porosité qui provoque un dégazage |

|

Problèmes de prétraitement |

Le processus de traitement peut laisser des impuretés à la surface, l’étape de lavage doit être vérifiée |

|

Erreurs de formulation et d’application |

Le contact avec le fournisseur et le film sont trop épais, ce qui empêche le dégazage |

|

Cratérisation des surfaces |

|

|

Causes |

Solutions |

|

Huile et rouille insuffisantes du prétraitement |

Vérifiez les étapes de prétraitement |

|

Retour d’Ionisation |

Augmentez la distance entre le pistolet et la surface métallique et choisissez également le type de poudre approprié (tribo ou corona) pour le système de pistolet |

|

Problèmes avec la surface métallique |

L’aluminium peut avoir une porosité qui provoque un dégazage |

|

Contamination par la poudre de l’autre fabricant |

Nettoyage plus soigné des équipements d’application et de la zone de travail |

|

Contamination par du silicone |

N’utilisez pas de silicone dans la zone de travail |

|

Changements de couleur et de jaunissement |

|

|

Causes |

Solutions |

|

Changements dans l’épaisseur du film (trop mince ou trop épais) |

Ajustez l’épaisseur optimale écrite dans la fiche technique du produit |

|

Un durcissement excessif de la poudre provoque un jaunissement |

Consultez la fiche technique du produit pour les conditions de durcissement |

|

Problèmes avec la formulation (faible couverture) |

Contactez votre fournisseur de poudre |

Problèmes avec les propriétés mécaniques et chimiques

|

Mauvaise résistance aux chocs |

|

|

Causes |

Solutions |

|

Temps et température de durcissement insuffisants |

Consultez la fiche technique du produit pour les conditions de durcissement |

|

L’épaisseur du film est trop élevée |

Vérifiez les paramètres de réglage du pistolet pour réduire l’épaisseur |

|

Prétraitement insuffisant |

Vérifier les équipements de prétraitement et les produits chimiques |

|

Mauvaise résistance à la corrosion et aux produits chimiques |

|

|

Causes |

Solutions |

|

Prétraitement insuffisant |

Vérifier les équipements de prétraitement et les produits chimiques |

|

Temps et température de durcissement insuffisants |

Consultez la fiche technique du produit pour les conditions de durcissement |

|

Selection de la mauvaise poudre |

Vérifiez auprès du fabricant de poudre si la couche de poudre convient aux conditions atmosphériques ou non |

|

Variations dans la composition des métaux |

Check the quality of your metal composition. It can make effect on the adhesion and corrosion resistant |

|

L’épaisseur du film est trop faible |

Vérifiez la qualité de votre composition métallique. Il peut faire effet sur l’adhérence et la résistance à la corrosion |

|

L’épaisseur du film est trop élevée |

L’application d’un film épais réduira la flexibilité et la résistance aux chocs, ce qui entraînera des problèmes de corrosion après un certain temps |

|

Mauvaise dureté / résistance à l’abrasion |

|

|

Causes |

Solutions |

|

Temps et température de durcissement insuffisants |

Consultez la fiche technique du produit pour connaître les conditions de durcissement. |

|

Emballage et transport inappropriés |

Les coups durs doivent être évités. |

|

Problèmes de formulation |

Vérifiez avec le fournisseur |

|

Mauvaise adhérence |

|

|

Causes |

Solutions |

|

Contamination |

Mauvais prétraitement, vérifiez le processus |

|

Mauvaise mise à la terre |

Nettoyez les cintres et vérifiez périodiquement la résistance à la terre avec un mégohmmètre |

|

Temps et température de durcissement insuffisants |

Consultez la fiche technique du produit pour les conditions de durcissement |

|

Distribution inappropriée de la taille des particules |

Contact avec le fabricant |